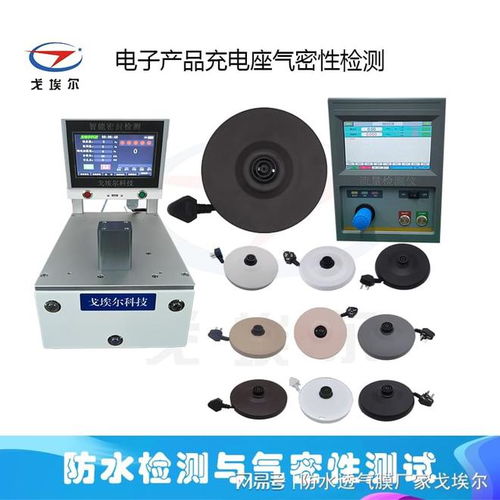

随着电子产品的日益普及和功能的不断集成,从智能手机、平板电脑到智能手表、无线耳机,其内部充电接口或无线充电座的设计与密封性能直接关系到产品的使用寿命、安全性与用户体验。其中,充电座的气密性检测作为一项至关重要的质量控制环节,正受到越来越多制造商和消费者的关注。

一、气密性检测的重要性

电子产品的充电座,无论是传统的有线充电接口还是现代的无线充电线圈区域,都直接暴露于外部环境。如果密封不良,可能导致以下风险:

1. 液体侵入风险:日常生活中,水、汗液、饮料等液体极易通过缝隙渗入产品内部,造成电路短路、元器件腐蚀,引发功能故障甚至安全事故。

2. 灰尘与颗粒物侵入:细小的灰尘和颗粒长期积累可能阻塞接口、磨损触点,影响充电效率与连接稳定性。

3. 结构强度与耐用性:良好的气密性往往意味着更紧密的结构装配,能提升产品整体的机械强度与抗冲击能力。

因此,对充电座进行严格的气密性检测,是确保电子产品达到IP(Ingress Protection)防护等级标准、保障核心功能稳定、延长产品寿命及维护品牌声誉的必要措施。

二、主要的检测方法与技术

目前,行业内主要采用以下几种方法对电子产品充电座进行气密性检测:

- 压差法(直接压力法):这是最常用且高效的检测方法之一。检测时,将充电座密封在一个专用的测试工装或腔体内,然后充入一定压力的洁净干燥空气(或氮气)。通过高精度传感器监测一段时间内测试腔体内的压力变化。如果压力下降值超过设定标准,则判定为泄漏,密封不合格。这种方法自动化程度高、速度快、结果准确,适用于生产线上的批量检测。

- 流量法:在充电座内外建立稳定压差,直接测量通过可能泄漏点的气体流量。流量越大,说明泄漏越严重。这种方法对于微小的泄漏同样敏感。

- 水检法(气泡法):将产品浸入水中或在充电座区域涂抹检漏液,然后对其内部充气加压。观察是否有连续气泡产生,从而判断泄漏点。这种方法直观但效率较低,可能对产品造成二次污染或损伤,通常用于研发阶段的样品分析或故障排查,而非大规模生产。

- 氦质谱检漏法:使用氦气作为示踪气体,其检测灵敏度极高,能发现极其微小的泄漏。但设备成本高昂,检测流程相对复杂,多用于对气密性要求极高的精密电子产品或航空航天、医疗等特殊领域。

三、检测流程与考量因素

一套完整的气密性检测流程通常包括:

- 前期准备:根据充电座的具体结构(如凹槽深度、开口形状)设计并制作高精度的密封夹具(测试头),确保能与被测部位形成可靠的临时密封。

- 参数设定:根据产品的设计防护等级(如IP67、IP68)和内部结构强度,科学设定测试压力、充气时间、平衡时间、检测时间和允许的最大压力衰减值(或泄漏率)。压力过高可能导致产品损坏,过低则无法检出泄漏。

- 执行检测:将产品放入工位,夹具自动或半自动完成密封与充气,系统采集压力数据并进行计算分析。

- 结果判定与处理:系统自动给出“合格”或“不合格”判定。不合格品可进行标记或下线,以便进一步分析泄漏原因(如密封圈缺陷、装配不当、壳体裂缝等)。

在实施检测时,需重点考量充电座周边结构的复杂性、产品在测试中可能承受的应力、生产节拍要求以及检测设备本身的精度与稳定性。

四、发展趋势与挑战

随着电子产品向更轻薄、更高集成度、更高防护等级(如水下操作)发展,对充电座气密性检测提出了更高要求:

- 更高精度与效率:需要检测更微小的泄漏率,同时满足日益加快的生产线节拍。

- 非接触式与无损检测:研发更精密的测试方法,减少对产品外观和内部结构的任何潜在影响或应力。

- 智能化与数据化:检测设备集成更多传感器和AI算法,不仅能判断是否合格,还能初步定位泄漏点、分析泄漏模式,并与制造执行系统(MES)连接,实现质量数据的全程追溯与分析,助力工艺优化。

###

总而言之,电子产品充电座的气密性检测绝非一道可有可无的工序,而是嵌入现代精密制造链条中的关键质量闸口。它通过严谨的科学方法,将看不见的“密封”性能转化为可量化、可控制的数据,从根本上守护着电子产品的可靠性与用户的安全,是消费电子产业迈向高品质、高可靠性发展不可或缺的技术支撑。持续优化检测技术、提升检测标准,将是行业参与者共同面对的课题。